Het is een vraag die vaak opduikt in de hoofden van winkeliers, ontwerpers en curatoren: “Waarom zijn acrylschermen zo duur?” Aan de oppervlakte lijkt het eenvoudig. Acryl is een soort plastic en in een wereld die verzadigd is met betaalbare plastic producten, kan een kostprijs verbijsterend zijn. Toch is het vergelijken van een hoogwaardig, optisch zuiver acrylscherm met een gewone plastic houder hetzelfde als het vergelijken van een Zwitsers precisie-uurwerk met speelgoed dat niet herbruikbaar is. De producten, het proces, de vaardigheid en de resulterende efficiëntie zijn werelden apart.

De kosten van een kostenpost acryl display scherm is geen benadering. Het is een rechte weergave van een ingewikkeld ecosysteem van aspecten, bestaande uit geavanceerd materiaalwetenschappelijk onderzoek, precisiezware productieprocessen, de hoge kosten van geschoolde ambachtelijke arbeid en fundamentele markteconomie. Dit essay zal zeker de prijs deconstrueren, voorbij de oppervlakte gaan en het complexe technische en waardevoorstel onthullen dat de investering rechtvaardigt. Inzicht in waarom dat het veel meer kost, is de eerste stap naar het waarderen van de enorme waarde die een eersteklas acrylscherm toevoegt aan uw merknaam, uw producten en uw winst.

Inhoudsopgave

Het begint bij de bron: De inherente kosten van hoogwaardig acryl

De reis van een acrylscherm begint niet in een werkplaats, maar in een chemische fabriek. De laatste kosten worden sterk beïnvloed door de intrinsieke kosten en de hoge kwaliteit van de grondstof zelf.

De monomeerkwestie: Van ruwchemie tot polymeerzuiverheid

Het basiselement van alle acryl is een helder vloeibaar monomeer met de naam Methylmethacrylaat (MIXED MARTIAL ARTS). Het produceren van pure gemengde vechtsporten is een complex, meerfasig chemisch engineeringproces, dat nog meer in beslag neemt dan de productie van eenvoudige productkunststoffen zoals polyethyleen of polystyreen. De hoogste kwaliteit en zuiverheid van dit monomeer zijn uiterst belangrijk; om het even welke onzuiverheden zullen zeker de duidelijkheid, het uithoudingsvermogen, en de duurzame veiligheid van het definitieve acrylblad in gevaar brengen. Bedrijven zoals [ Team Mitsubishi ] (https://www.m-chemical.co.jp/en/products/departments/mcc/methacrylates/product/1200538_7599.html) zijn wereldleiders op dit gebied. Deze basisprijs voor het produceren van hoogzuiver MMA is de allereerste significante factor voor de prijs van de uiteindelijke plaat.

Het verhaal van twee polymeren: Gegoten cel vs. Geëxtrudeerd

Zodra de mixed martial arts is gemaakt, moet het worden gepolymeriseerd tot een sterk vel. Er zijn 2 primaire benaderingen, en de optie tussen hen vertegenwoordigt de eenzame belangrijkste overwegen het materiaal kosten en kwaliteit.

- Geëxtrudeerd polymeer: Dit is de extra voordelige procedure. Gesmolten acrylpolymeer is nodig met een matrijs en rollen om een vel te maken. Het is sneller en produceert een extra constante dikte. Het proces brengt echter spanning in de plaat, waardoor deze veel minder goed bestand is tegen chemicaliën en zelfs vatbaarder is voor smelten of craqueleren tijdens de productie. Het is een goed product, maar geen topproduct.

- Celgegoten acryl: Dit is de ambachtelijke aanpak, gereserveerd voor hoogwaardige toepassingen. Vloeibaar MMA-monomeer wordt samen met initiators en additieven tussen 2 grote glasplaten gegoten, die vervolgens worden vastgezet. Deze “cel” wordt vervolgens gedurende vele uren langzaam uitgehard in verwarmde waterbaden of autoclaven. Dit langzame, spanningsvrije proces zorgt voor een harder, robuuster en veel chemisch immuun acrylaat met een uitzonderlijke optische helderheid. Het is de gouden standaard voor topkwaliteit acrylschermen omdat het schoner kan worden bewerkt, helderder kan worden gemaakt en krachtiger kan worden gelast met oplosmiddelen. De arbeidsintensieve, belastende aard van celspreiding maakt het aanzienlijk duurder dan uitpersen, maar de prestatievoordelen zijn niet onderhandelbaar voor de kostenresultaten.

Voor een eersteklas acrylscherm betaalt u voor de uitzonderlijke efficiëntie en verwerkbaarheid van celgegoten polymeer.

Geïntegreerde glans: Ingrediënten en speciale formules

Typisch acryl is op dit moment uitstekend, maar voor specialistische beeldschermfuncties wordt het vaak verrijkt met prestatieverhogende ingrediënten. Deze zijn niet helemaal gratis; het zijn gespecialiseerde chemicaliën die concrete waarde en kosten toevoegen.

- UV-stabilisatoren: Om ervoor te zorgen dat het beeldscherm een jaar of langer helder blijft zonder te vergelen en om te voorkomen dat de voorwerpen binnenin verbleken, zijn unieke UV-absorberende moleculen in de polymeermatrix verwerkt.

- Effectaanpassingen: Voor toepassingen die een nog grotere sterkte vereisen, kunnen impactmodificatoren worden toegevoegd om de natuurlijke splinterbestendigheid van het product te verbeteren.

- Kleurstoffen: Om levendige, regelmatige kleuren te verkrijgen, zijn eersteklas, lichtechte pigmenten nodig die volledig worden opgenomen tijdens de spreidprocedure.

Deze verbeteringen veranderen een typische kunststofplaat in een hoogwaardig designproduct, en deze prestaties hebben een prijs.

| Functie | Cel Gegoten Acryl (Premium Displays) | Basisglas | Economische kunststoffen (bijv. styreen) |

|---|---|---|---|

| Kosten product | Hoog | Bescheiden | Verminderd |

| Optische helderheid | Uitstekend (92%) | Geweldig (83-90%) | Slecht (vaak wazig of gekleurd) |

| Taaiheid | Uitstekend (Hoog Effect & Shatter-Resistant) | Slecht (bros, versplintert alarmerend) | Slecht (bros, scheurt snel) |

| Bouw | Uitstekend (Kan worden gesneden, gebogen, gelijmd) | Uitdagend (vereist speciaal gereedschap) | Beperkt (vaak injectie gebouwd) |

| Gewicht | Lichtgewicht (50% lichter dan glas) | Heftig | Extreem licht |

| Levensduur/UV-stabiliteit | Uitzonderlijk (10+ jaar zonder vergeling) | Uitstekend (vergeelt niet) | Slecht (vergeelt en wordt snel zwak) |

| Levenslange waarde | Hoog (Zo snel mogelijk kopen, gaat jaren mee) | Bescheiden (gevaar voor breuk/vervanging) | Laag (regelmatige vervanging vereist) |

De kunst en het wetenschappelijk onderzoek van productie: Waar vermogen een premie regelt

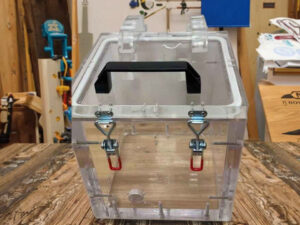

Een vel duur gegoten polymeer is gewoon materiaal. Het omvormen tot een perfecte, driedimensionale displaydoos of -standaard is een arbeidsintensieve procedure waarvoor dure machines nodig zijn en, wat nog belangrijker is, zeer bekwame vakmensen. Dit is waar een aanzienlijk deel van de kosten blijft.

De mythe van “eenvoudig trimmen”: Ontwerp een perfecte zijde

Het verkleinen van acryl voor een premium beeldscherm gebeurt niet met een handzaag. Het vereist nauwkeurigheidsapparatuur om randen te produceren die foutloos vierkant, glad en maatnauwkeurig zijn tot op een fractie van een millimeter.

- CNC Frezen: A [ Computersysteem numerieke besturing (CNC) ] (https://www.autodesk.com/solutions/cnc-machining) Een bovenfrees is een geavanceerd apparaat dat wel 10 tot ontelbare dollars kan kosten. Het maakt gebruik van een computergestuurd snijapparaat om een elektronische lay-out met perfecte precisie uit te voeren. Dit zorgt ervoor dat elk paneel van een doos identiek is, een vereiste voor het ontwikkelen van ideale, niet detecteerbare verbindingen.

- Lasersnijden: Een CO2-laser met hoog vermogen maakt gebruik van een intense lichtstraal om het materiaal te verdampen, waardoor een nette snede met een voorgepolijste kant ontstaat. Deze machines zijn bovendien een aanzienlijke kapitaaluitgave.

Voor het bedienen, programmeren en onderhouden van deze apparatuur zijn bekwame servicemonteurs nodig, wier bekwaamheid een essentieel onderdeel is van de prijs.

De onzichtbare naad: De chemie en het ambacht van het solventlassen

Dit is misschien wel het meest misleidende en vaardigheidsintensieve onderdeel van het maken van een gepersonaliseerd acryl scherm . Het is geen “lijmen”. Het is een chemische procedure om panelen samen te smelten.

- Voorbereiding: De bewerkte zijden van het gegoten acryl moeten volledig glad en schoon zijn. Elke imperfectie brengt de hechting in gevaar.

- De las: Een waterdun oplosmiddel wordt met de verbinding in verband gebracht. Dit oplosmiddel lost de oppervlakken even op, waardoor de lange polymeerketens van de twee panelen samenkomen.

- De mix: Als het oplosmiddel verdampt, stollen de verstrengelde polymeerketens en ontstaat er een enkel, doorlopend stuk acryl.

Een correct uitgevoerde solventlas is ongelooflijk stevig - vaak krachtiger dan het materiaal zelf - en perfect helder. Het bereiken van deze luchtbelvrije, onmerkbare naad vereist een enorm doorzettingsvermogen, een vaste hand en jarenlange ervaring. Dit is geen productiewerk; het is een ambacht, en de tijd en vaardigheid van de producent zijn een belangrijke chauffeur van de uiteindelijke prijs.

De laatste poetsbeurt: Van bewerkte kant naar edelsteenachtige kwaliteit

De bovenranden van een vitrinekast of de zijkanten van een sterk beeldscherm moeten worden afgewerkt om de optische kwaliteit te herstellen. Dit is een arbeidsintensieve procedure in meerdere stappen:

- Schuren: De bewerkte rand wordt grondig fijngeschuurd met steeds betere schuurkorrels om alle schuursporen te verwijderen.

- Polijsten: De geschuurde kant wordt vervolgens gepolijst op een high-speed polijstschijf, waarbij gebruik wordt gemaakt van een verzameling snij- en polijstmiddelen.

Dit proces, dat een aanzienlijke hoeveelheid tijd in beslag kan nemen voor een enkel stuk, verandert een saaie, ondoorzichtige zijde in een zijde met een oogverblindende, edelsteenachtige helderheid. Dit afwerkingsniveau is een kenmerk van een eersteklas beeldscherm en een aanzienlijke arbeidsprijs.

De economie van productie: Ongeziene uitgaven en marktkrachten

Naast materialen en directe arbeid dragen nog tal van andere economische variabelen bij aan de kosten van van hoge kwaliteit acryl display schermen .

De causale reeks: Toeleveringsketen & wereldwijde behoefte

Polymeer wordt niet alleen gebruikt voor beeldschermen. Het is een essentieel materiaal in stijl, autoproductie, klinische apparatuur en bewegwijzering. De grote vraag van deze grote industrieën kan de aanvoer van de grondstof MMA monomeer onder druk zetten, waardoor de prijzen voor iedereen stijgen. Daarnaast kunnen, zoals we de afgelopen jaren hebben gezien, verstoringen in de internationale toeleveringsketen - van een tekort aan grondstoffen tot logistieke files - abrupte en substantiële prijsstijgingen veroorzaken. Deze marktkrachten liggen buiten de controle van de fabrikant, maar hebben een directe invloed op de laatste kosten die aan de klant worden doorberekend.

Het menselijke aspect en de apparatuur

Een deskundige bouwwinkel heeft aanzienlijke overheadkosten. Hieronder vallen de hypotheek of lease op het centrum, de kosten van de dure machines, het terugkerende onderhoud en de hoge energiekosten die nodig zijn om CNC-frezen, lasers en thuisovens voor thermovormen aan te drijven. En dan hebben we het nog niet eens over de lonen en vergoedingen van de bekwame ambachtslieden die onmisbaar zijn voor het maken van een product van topkwaliteit. In tegenstelling tot een massaproduct dat gemaakt wordt met geautomatiseerde apparatuur, is een aangepast acrylscherm is sterk afhankelijk van goed geïnformeerde menselijke arbeid, wat terecht duur is.

| Kosten | Geschat percentage van volledige prijs | Beschrijving |

|---|---|---|

| Basismateriaal (Cel Gegoten Acryl) | 30% - 40% | De prijs van de ultramoderne polymeerplaat zelf. Verschilt met dikte en type. |

| Geschoolde arbeid (fabricage) | 25% - 35% | Tijd voor CNC/laser configuratie, snijden, buigen en solventlassen door een ervaren professional. |

| Competente arbeid (voltooien) | 10% - 15% | De arbeidsintensieve procedure van kanten schuren, polijsten en polijsten. |

| Apparatuur Overhead & Energie | 10% - 15% | Afschrijving van dure machines, onderhoud en stroomverbruik. |

| Logistiek & Service Overhead | 5% - 10% | Productverpakkingen, leveringsprijzen, management en omzetmarge. |

- Opmerking: Deze percentages zijn illustratief en kunnen sterk verschillen afhankelijk van de complexiteit, grootte en hoeveelheid van de bestelling. *.

Is het de moeite waard? De concrete ROI van een kostbaar acrylcadeau.

De kosten begrijpen is één ding; de waarde waarderen is iets anders. Een eersteklas acrylscherm is geen uitgave; het is een investering die een concreet rendement oplevert.

- De ROI van aanname: Een kristalhelder, foutloos afgewerkt scherm verhoogt de zichtbaarheid van het product. Het staat voor kwaliteit, deskundigheid en oog voor detail - kwaliteiten die je merknaam versterken.

- De ROI van taaiheid: Een goedkoop display van styreen kan binnen een jaar barsten, vergelen en vervangen moeten worden. Een goed gemaakt acteurs acrylscherm gaat meer dan een jaar mee. De lagere totale kosten van bezit maken het na verloop van tijd een veel betaalbaardere optie.

- De ROI van bescherming: Een sterke, breukbestendige acryl behuizing beschermt je waardevolle voorraad tegen stof, beheer en diefstal en dient als een verzekeringspolis voor je eigendommen.

Veelgestelde vragen (Frequently Asked Questions).

V1: Waarom niet gewoon glas gebruiken? Dat is vaak goedkoper. . A: Terwijl de grondstofkosten van typisch glas lager kunnen zijn, is het glas zwaar (verbeterend verschepende uitgaven), uitzonderlijk breekbaar (stellend veiligheid en veiligheids en breukbedreigingen), en uiterst hard en prijzig om in gepersonaliseerde vormen te produceren. De acrylmix van optische duidelijkheid, opmerkelijke stevigheid, lichtgewicht, en bouwaanpassingsvermogen maakt tot het een veel betere algemene waarde voor de meeste vertoningstoepassingen.

V2: Ik heb online een veel goedkoper acrylscherm gevonden. Wat is het addertje onder het gras? . A: Het “addertje” zit meestal in het product en het vakmanschap. Goedkopere schermen zijn meestal gemaakt van slank, geëxtrudeerd acryl dat gemakkelijk krast en breekbaar is. De zijkanten zijn ruw of onvoldoende gepolijst en de verbindingen zijn gemaakt met eenvoudige lijm, waardoor zichtbare, zwakke naden ontstaan. Het ziet eruit en voelt aan als een minder duur artikel.

V3: Hoe kan ik de prijs van een gepersonaliseerd acrylscherm precies verlagen? . A: De beste manier is om de bestelhoeveelheid te verhogen, omdat de fabrikant dan het materiaalgebruik en de arbeid kan maximaliseren. Het vereenvoudigen van het ontwerp, het minimaliseren van de verscheidenheid aan bochten of complexe sneden en het kiezen van een typische productdikte kan ook helpen om de prijzen te verlagen.

V4: Heeft de dichtheid van acryl een grote invloed op het tarief? . A: Absoluut. De prijs van een acrylplaat is grotendeels gebaseerd op het volume. Een 1/2″ dikke plaat bestaat uit twee keer zoveel product als een 1/4″ plaat van dezelfde afmeting en zal ongeveer twee keer zoveel kosten. De dikte verhoogt ook de verkleinings- en ophelderingstijd, wat nog meer bijdraagt aan de prijs.

Verdict: De koers van waarde.

De kosten van een premie acrylscherm is een eerlijke weerspiegeling van wat het kost om het te maken. Het is de prijs van pure, technische materialen. Het is de prijs van geavanceerde, nauwkeurige apparatuur. En bovenal is het de prijs van de onvervangbare tijd en bekwaamheid van de ambachtslieden die een eenvoudige plaat omtoveren tot een object van transparante perfectie.

Wanneer u een kostbaar acrylscherm koopt, koopt u niet zomaar een stuk plastic. U krijgt een effectief bedrijfsmiddel - een middel dat uw merk versterkt, uw artikelen beschermt en waardevol is voor de komende jaren. Wereldwijd krijg je bij esthetische merchandising waar je voor uitgeeft. En de mate van uitmuntendheid is een investering die zich voortdurend terugbetaalt.