Resumo

As principais técnicas de personalização de acrílico: corte a laser, gravação e termoformação abrangem uma gama de métodos avançados utilizados para modificar materiais acrílicos para várias aplicações. O acrílico, conhecido pela sua clareza ótica, resistência e versatilidade, é uma alternativa popular ao vidro em vários sectores, incluindo sinalização, arte e design de produtos. Técnicas notáveis, como o corte e a gravação a laser, permitem precisão e criatividade, possibilitando a produção de designs complexos e produtos personalizados que satisfazem as necessidades específicas de clientes e consumidores.

Índice

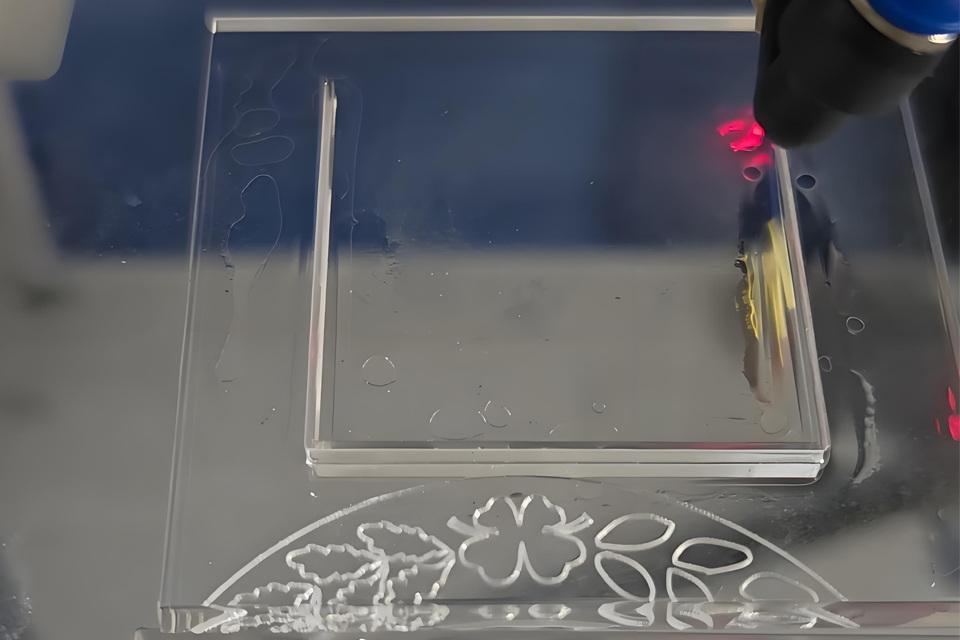

O corte a laser é uma técnica proeminente que utiliza um feixe de laser focado para alcançar uma elevada precisão no corte e gravação de acrílico, produzindo frequentemente arestas mais limpas e formas complexas. Este método é particularmente valorizado pela sua eficiência e pelo mínimo desperdício de material, tornando-o ideal tanto para a produção em grande escala como para projectos personalizados. Por outro lado, a gravação a laser acrescenta valor estético ao criar marcas detalhadas na superfície do acrílico, melhorando o atrativo de artigos personalizados e componentes industriais. Ambos os métodos são complementados pela termoformagem, um processo que molda chapas acrílicas aquecidas sobre moldes, permitindo a criação de desenhos tridimensionais que são amplamente utilizados em embalagens e peças para automóveis.

A versatilidade destas técnicas de personalização em acrílico levou à sua adoção generalizada em vários sectores, com aplicações que vão desde criações artísticas a componentes funcionais no fabrico. À medida que a procura de produtos personalizados e sustentáveis aumenta, os avanços tecnológicos continuam a alargar os limites do que é possível na personalização do acrílico, promovendo a inovação e, ao mesmo tempo, apresentando desafios na gestão de custos e no fornecimento de materiais. De um modo geral, compreender as distinções e aplicações do corte a laser, gravação e termoformagem é crucial para aproveitar todo o potencial dos materiais acrílicos no design e produção modernos.

Visão geral dos materiais acrílicos

O acrílico, vulgarmente conhecido por nomes comerciais como Plexiglas® e Perspex®, é um termoplástico versátil que é amplamente utilizado como uma alternativa ao vidro resistente a estilhaços devido à sua clareza ótica e resistência. Pode ser classificado em dois tipos principais: acrílico fundido e acrílico extrudido, cada um com propriedades e aplicações distintas.

Tipos de acrílico

Acrílico fundido

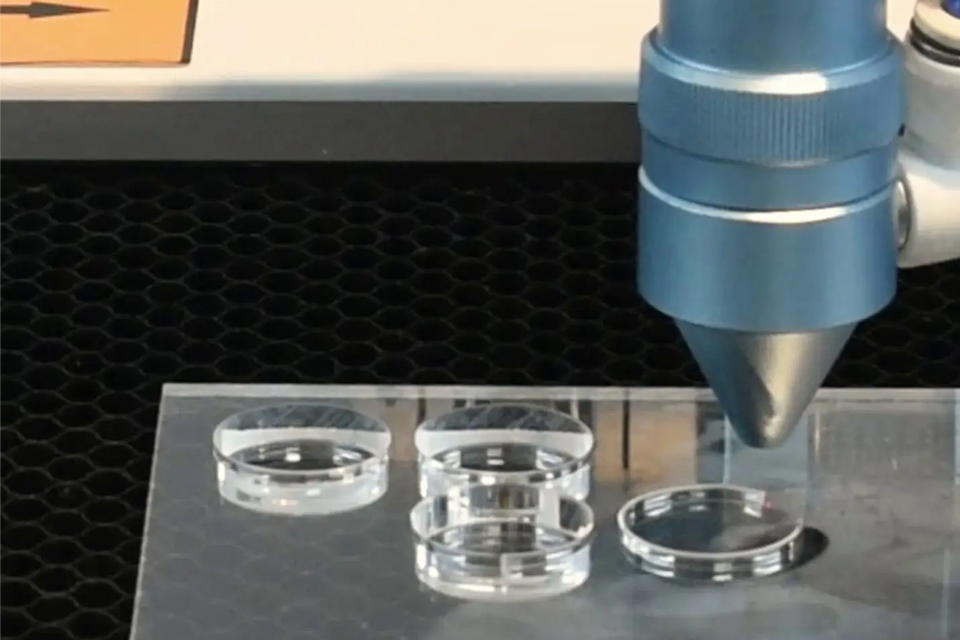

O acrílico fundido é produzido vertendo acrílico líquido em moldes e deixando-o curar. Este processo de fabrico produz acrílico com uma clareza ótica excecional e uma estrutura molecular consistente, tornando-o ideal para aplicações de alta qualidade, como prémios e troféus personalizados, sinalização e desenhos decorativos. O acrílico fundido é particularmente preferido para gravação a laser, uma vez que adquire uma cor branca gelada quando é gravado, proporcionando um contraste impressionante que melhora o atrativo visual do produto final.

Acrílico extrudido

Em contrapartida, o acrílico extrudido é fabricado através de um processo que empurra a resina acrílica através de rolos para formar folhas. Esta técnica de fabrico contínuo torna o acrílico extrudido mais rentável e resulta numa espessura uniforme, tornando-o adequado para projectos de grande escala. Embora o acrílico extrudido seja excelente para o corte a laser devido às suas arestas polidas por chama, é menos adequado para a gravação, uma vez que produz uma gravação clara em vez de um acabamento fosco.

Propriedades do acrílico

O acrílico apresenta inúmeras propriedades vantajosas, incluindo elevada resistência ao impacto (até dez vezes superior à do vidro), excelente estabilidade dimensional e baixa absorção de água. Demonstra também uma notável resistência à luz ultravioleta (UV) e a vários produtos químicos, o que o torna resistente às intempéries e ideal para aplicações no exterior. Disponível numa vasta gama de cores, acabamentos e revestimentos (tais como antimicrobianos e resistentes a riscos), o acrílico pode ser personalizado para satisfazer as necessidades específicas de diversos projectos.

Aplicações do acrílico

As aplicações do acrílico são extensas, abrangendo vários sectores, desde o marketing à arte e ao design. As utilizações comuns incluem sinais de marketing, lentes, mobiliário, substituição de vidro e produtos artísticos. A sua capacidade de ser gravado ou cortado a laser aumenta ainda mais a sua versatilidade, permitindo desenhos complexos e produtos funcionais, tanto em projectos comerciais como pessoais.

Técnicas de corte a laser

O corte a laser é uma tecnologia sofisticada que emprega um feixe de laser de alta potência para cortar, gravar ou marcar uma variedade de materiais, incluindo o acrílico. Este método envolve a focalização do laser na superfície do material, onde este derrete, vaporiza ou oxida o material ao longo de um percurso pré-determinado, permitindo uma elevada precisão e desenhos complexos.

Vantagens do corte a laser

O corte a laser oferece inúmeras vantagens, incluindo: Elevada precisão: Os cortadores a laser podem efetuar cortes extremamente finos, muitas vezes com menos de 0,1 mm de diâmetro, o que os torna ideais para desenhos complexos. Desperdício mínimo de material: O corte estreito produzido pelo corte a laser resulta em menos desperdício, o que é especialmente vantajoso quando se trabalha com materiais dispendiosos. Versatilidade: O corte a laser pode lidar com uma vasta gama de materiais, incluindo madeiras densas, metais macios e vários plásticos. Automação e integração: A tecnologia permite a integração de recursos inteligentes, como o software CAD/CAM, aumentando a precisão e a eficiência.

Princípios do corte a laser

O princípio fundamental do corte a laser consiste em gerar um feixe de luz concentrado, normalmente produzido por um ressonador laser. Este feixe é focado através de uma série de lentes e espelhos para criar um ponto pequeno e intenso que é direcionado para o material. À medida que o feixe interage com o material, derrete, vaporiza ou ablaciona o material no seu caminho, resultando em cortes precisos. Os sistemas de controlo numérico computorizado (CNC) são utilizados para automatizar e controlar o movimento do laser, assegurando operações de corte precisas e repetíveis.

Tipos de lasers utilizados

Podem ser utilizados vários tipos de lasers para cortar acrílico, sendo os lasers de dióxido de carbono (CO2) os mais comuns devido à sua eficácia no corte de materiais não metálicos. Estes lasers geram um feixe de alta densidade de energia que permite um corte eficiente, minimizando as distorções relacionadas com o calor.

Aplicações do corte a laser

O corte a laser é amplamente utilizado em várias indústrias, incluindo a indústria automóvel, aeroespacial, eletrónica e metalúrgica. É particularmente valorizado pela sua capacidade de cortar geometrias complexas com precisão e rapidez, o que o torna uma escolha preferida para produções de grande volume.

Desenvolvimentos futuros

Espera-se que os avanços na tecnologia de corte a laser aumentem a precisão, a eficiência e a versatilidade. Inovações como lasers de maior potência, mecanismos de arrefecimento melhorados e automatização robótica irão simplificar ainda mais o processo de corte e aumentar a produtividade, reduzindo a necessidade de intervenção humana.

Técnicas de gravação

A gravação a laser é um método preciso que emprega um feixe de laser focado para gravar sinais, texto ou trabalhos artísticos em vários materiais, particularmente em acrílico. Esta técnica é amplamente favorecida devido à sua capacidade de produzir detalhes intrincados e uma variedade de efeitos visuais, tornando-a uma escolha popular em sectores que vão desde a arte à indústria transformadora.

Processo de gravação a laser

O processo de gravação a laser envolve a utilização de um feixe de laser de alta energia para criar marcas finas através da oxidação, queima ou vaporização da superfície do material. As definições de potência do laser são cruciais; normalmente, é utilizada uma potência mais baixa para a gravação, o que ajuda a evitar a fusão excessiva e garante a clareza do desenho final. Além disso, a gravação deve ser efectuada antes do corte do acrílico para evitar quaisquer arestas fundidas que possam comprometer a qualidade do acabamento.

Tipos de acrílico adequados para gravação

São normalmente utilizados dois tipos principais de acrílico na gravação a laser: acrílico fundido e acrílico extrudido. O acrílico fundido é preferido para gravação devido à sua capacidade de produzir um acabamento fosco e contrastante que melhora a visibilidade do desenho. Em contrapartida, o acrílico extrudido, embora adequado para corte, tende a produzir um resultado mais suave e transparente que pode diminuir a distinção da gravação. Cada tipo tem as suas vantagens únicas, dependendo do resultado pretendido e da aplicação.

Vantagens da gravação a laser

A gravação a laser oferece inúmeras vantagens, incluindo elevada precisão e flexibilidade no design. O ajuste dos parâmetros do laser permite várias profundidades e efeitos de gravação, satisfazendo diferentes requisitos artísticos e funcionais. Além disso, é um método sem contacto, o que significa que não altera fisicamente a superfície do material a gravar, preservando assim a sua integridade.

Aplicações da gravação a laser

A gravação a laser tem aplicação em vários sectores. É amplamente utilizada na criação de presentes personalizados, artigos de decoração em pequena escala e gadgets personalizados. A capacidade de personalizar produtos, tais como molduras fotográficas gravadas e capas de telemóvel personalizadas, aumentou significativamente a sua popularidade no mercado de consumo. Além disso, a técnica também é utilizada em ambientes industriais para marcar e gravar componentes, melhorando a marca e a identificação do produto.

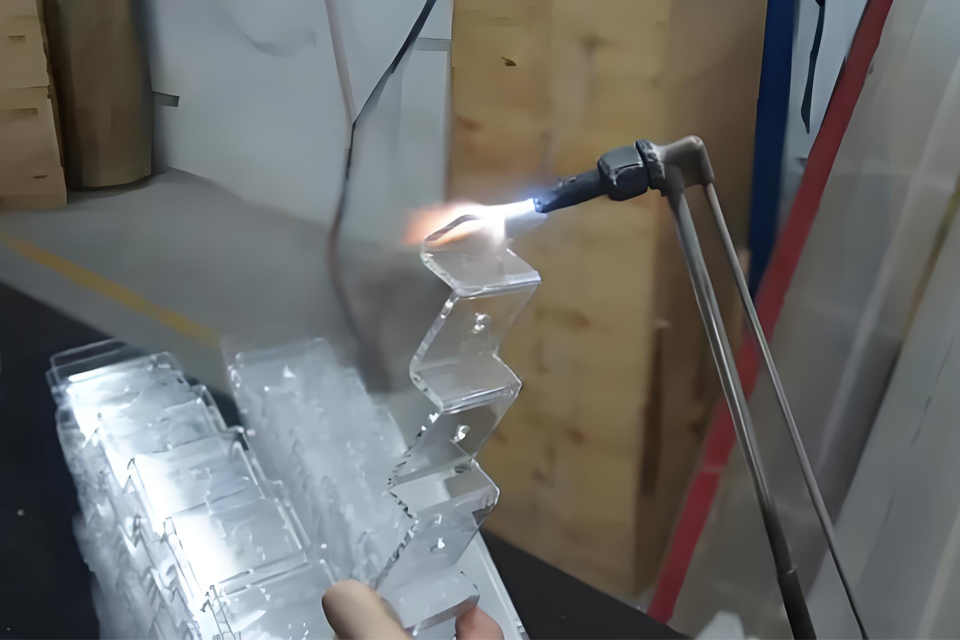

Técnicas de termoformagem

A termoformagem é um processo versátil de fabrico de plásticos que envolve o aquecimento de folhas termoplásticas até se tornarem maleáveis e, em seguida, moldá-las sobre moldes para criar designs tridimensionais específicos. Esta técnica é amplamente utilizada para produzir uma variedade de produtos de plástico, incluindo recipientes, tampas e componentes automóveis. A eficiência e a relação custo-eficácia da termoformagem fazem dela a escolha preferida de muitos fabricantes em comparação com outros métodos de moldagem.

Processos comuns de termoformagem

Vários processos-chave são abrangidos pelo conceito de termoformação, cada um oferecendo vantagens únicas, dependendo do resultado pretendido e das especificações do produto.

Formação de vácuo

A moldagem a vácuo é uma das técnicas de termoformagem mais simples e mais amplamente utilizadas. Neste processo, uma folha de plástico aquecida é colocada sobre um molde e um vácuo é aplicado sob a folha, puxando-a firmemente contra a superfície do molde. Este método é particularmente valorizado pela sua relação custo-eficácia e rapidez, tornando-o adequado para a produção de artigos como embalagens e expositores. No entanto, o controlo da distribuição da espessura pode ser um desafio, uma vez que as extremidades da peça podem ser mais espessas do que o seu centro.

Moldagem por pressão

A moldagem por pressão é uma variação da moldagem por vácuo que melhora o pormenor e a definição do produto final. Neste método, é aplicada pressão de ar para além do vácuo, o que força a folha de plástico aquecida contra o molde com maior intensidade. Esta pressão extra permite a criação de desenhos complexos, incluindo texturas e arestas vivas, que são mais difíceis de obter apenas com a moldagem por vácuo. A moldagem por pressão envolve normalmente a utilização de pressões até 200 psi para garantir detalhes de alta qualidade nos produtos finais.

Conformação mecânica

A enformação mecânica utiliza força mecânica direta para moldar a folha de plástico. Neste processo, é utilizado um núcleo para empurrar a folha flexível para dentro do molde, imprimindo padrões de superfície intrincados no material. Esta técnica é particularmente vantajosa quando é necessária precisão e elevados níveis de pormenor, tornando-a adequada para aplicações especializadas, tais como componentes de dispositivos médicos e produtos de consumo topo de gama.

Pontas de acrílico

Selecione o tipo e a espessura corretos de acrílico, confirme as provas digitais, escolha bordos polidos ou foscos, especifique a impressão UV ou a integração de LED, adicione perfuração e montagem precisas e embale de forma segura para uma entrega segura.

Formação de moldes combinados

A moldagem por combinação de moldes é um método sofisticado de termoformagem em que são utilizados dois moldes combinados para moldar a chapa aquecida. Esta técnica permite geometrias complexas e proporciona um acabamento de alta qualidade no produto final. É particularmente eficaz para a produção de artigos que requerem tanto um aspeto estético como integridade estrutural, tais como peças para automóveis e contentores personalizados.

Vantagens da termoformagem

O processo de termoformagem é caracterizado pelos seus tempos de ciclo rápidos, eficiência de custos e a capacidade de produzir eficazmente pequenas e grandes séries de produção. Permite uma vasta gama de criatividade de design, tornando-o adequado para várias indústrias, incluindo a de embalagens, automóvel e bens de consumo. Além disso, a natureza leve dos produtos termoformados em comparação com as alternativas metálicas pode resultar em poupanças significativas de custos de transporte e montagem, aumentando ainda mais a sua atratividade para os fabricantes.

Comparação de técnicas

No domínio da personalização do acrílico, duas técnicas proeminentes, a fresagem CNC e o corte a laser, oferecem, cada uma, vantagens distintas adequadas aos diferentes requisitos do projeto. Compreender estas diferenças é essencial para selecionar o método mais adequado para uma aplicação específica.

Roteamento CNC

A fresagem CNC é particularmente vantajosa para peças maiores de acrílico ou quando se trata de desenhos menos complexos. Esta técnica utiliza uma ferramenta de corte rotativa para esculpir formas e padrões, permitindo a maquinação eficaz de materiais espessos. É frequentemente favorecida pela sua capacidade de lidar com volumes substanciais de material, tornando-a adequada para a produção em massa. Além disso, os routers CNC oferecem uma gama mais alargada de opções de ferramentas, que podem criar várias texturas e acabamentos na superfície do acrílico.

Vantagens da fresagem CNC

Versatilidade com a espessura do material: As fresadoras CNC são excelentes para trabalhar com chapas de acrílico mais espessas, oferecendo a capacidade de cortar, moldar e gravar com precisão. Custo-eficácia para grandes projectos: Ao produzir quantidades maiores, o roteamento CNC pode oferecer uma solução mais econômica, pois geralmente tem custos operacionais mais baixos para produção de alto volume.

Corte a laser

Por outro lado, o corte a laser é reconhecido pela sua precisão e pela capacidade de criar desenhos intrincados com pormenores finos. Esta técnica utiliza um feixe de laser focalizado para cortar o acrílico, proporcionando arestas mais limpas e a possibilidade de formas mais complexas que as fresadoras CNC podem ter dificuldade em obter. O corte a laser é particularmente vantajoso para gravações e desenhos pormenorizados que exigem um elevado grau de precisão.

Vantagens do corte a laser

Precisão e detalhe: O corte a laser proporciona detalhes excepcionais, tornando-o ideal para projectos que requerem padrões intrincados ou texto fino. Zona mínima afetada pelo calor: O processo gera menos calor em comparação com a fresagem CNC, o que resulta em cortes mais limpos e menor risco de deformação ou fusão do material.

Configuração e funcionamento rápidos: Os cortadores a laser podem frequentemente ser programados rapidamente para novos desenhos, facilitando tempos de resposta mais rápidos para projectos personalizados.

Escolher entre técnicas

Ao decidir entre a fresagem CNC e o corte a laser, devem ser tidos em conta vários factores, incluindo a complexidade do projeto, a espessura do material, o volume de produção e considerações de custo. Para projectos maiores e menos detalhados ou para séries de produção de grande volume, a fresagem CNC pode ser a escolha preferida. Por outro lado, para projectos complexos e necessidades de produção mais pequenas, o corte a laser pode ser a melhor opção devido à sua precisão e eficiência. Em última análise, a escolha entre fresagem CNC e corte a laser depende das exigências específicas do projeto em questão, equilibrando factores como o custo, o tempo e a complexidade do design para obter o melhor resultado.

Inovações e tendências

Avanços recentes na personalização de acrílico

A indústria do acrílico tem assistido a inovações significativas nos últimos anos, impulsionadas principalmente pela procura de personalização e sustentabilidade. Inovações como a fundição de precisão e as técnicas avançadas de extrusão melhoraram significativamente a qualidade e a consistência da superfície das chapas acrílicas espessas, aumentando o seu atrativo e desempenho em várias aplicações. O impulso para materiais amigos do ambiente também estimulou o desenvolvimento de práticas sustentáveis, conduzindo a novas oportunidades de mercado no sector.

Termoformagem na produção de acrílico

A termoformagem surgiu como um método fundamental na personalização do acrílico, permitindo a produção eficiente de formas e desenhos complexos. Este processo envolve o aquecimento de uma folha de acrílico até ficar maleável, formando-a depois sobre um molde através de métodos como a moldagem por vácuo ou por pressão. As vantagens da termoformagem incluem a eficiência de custos, uma vez que permite aos fabricantes produzir componentes de grandes dimensões de forma rápida e acessível em comparação com outros métodos, tornando-a particularmente atractiva para indústrias como a automóvel e a de bens de consumo. Além disso, a versatilidade dos termoplásticos utilizados na termoformagem contribui para o rápido crescimento das aplicações do acrílico em diferentes sectores.

O papel da tecnologia laser

As tecnologias de corte e gravação a laser são essenciais para a personalização de produtos acrílicos. O corte a laser permite efetuar cortes precisos com o mínimo de distorção do material, enquanto a gravação a laser oferece marcações detalhadas na superfície dos materiais acrílicos. Estas técnicas expandiram o potencial de criação de designs complexos e artigos personalizados, satisfazendo as necessidades específicas dos clientes sem os longos prazos de entrega associados aos métodos de fabrico tradicionais. Prevê-se que o mercado da impressão 3D em acrílico, que complementa estas tecnologias, cresça significativamente, indicando uma tendência robusta para a inovação na personalização do acrílico.

Desafios e oportunidades

Apesar destes avanços, a indústria de personalização de acrílico enfrenta desafios, particularmente na gestão de custos enquanto investe em novas tecnologias e materiais. O ritmo acelerado da mudança tecnológica exige que os fabricantes se mantenham competitivos, levando-os a adotar processos mais eficientes e automatizados. No entanto, estes desafios também apresentam oportunidades; a crescente procura de produtos personalizados e customizados permite que os fabricantes diversifiquem as suas ofertas e atendam a nichos de mercado. De um modo geral, a capacidade de adaptação a estas tendências em evolução será crucial para o sucesso e a inovação contínuos na indústria da personalização do acrílico.