Resumen

Las mejores técnicas de personalización de acrílico: corte por láser, grabado y termoformado abarcan una gama de métodos avanzados utilizados para modificar materiales acrílicos para diversas aplicaciones. El acrílico, conocido por su claridad óptica, resistencia y versatilidad, es una alternativa popular al vidrio en numerosos sectores, como la señalización, el arte y el diseño de productos. Técnicas notables como el corte y el grabado por láser permiten precisión y creatividad, y posibilitan la producción de diseños intrincados y productos personalizados que satisfacen las necesidades específicas de clientes y consumidores por igual.

Índice

El corte por láser es una destacada técnica que utiliza un rayo láser enfocado para lograr una gran precisión en el corte y grabado de acrílico, con lo que a menudo se obtienen bordes más limpios y formas complejas. Este método es especialmente valorado por su eficacia y el mínimo desperdicio de material, lo que lo hace ideal tanto para la producción a gran escala como para proyectos a medida. Por otro lado, el grabado por láser añade valor estético al crear marcas detalladas en la superficie acrílica, realzando el atractivo de los artículos personalizados y los componentes industriales. Ambos métodos se complementan con el termoformado, un proceso que da forma a láminas acrílicas calentadas sobre moldes, lo que permite crear diseños tridimensionales muy utilizados en envases y piezas de automoción.

La versatilidad de estas técnicas de personalización acrílica ha llevado a su adopción generalizada en diversos sectores, con aplicaciones que van desde las creaciones artísticas hasta los componentes funcionales en la fabricación. A medida que aumenta la demanda de productos personalizados y sostenibles, los avances tecnológicos siguen ampliando los límites de lo que es posible en la personalización acrílica, fomentando la innovación al tiempo que plantean retos en la gestión de costes y el abastecimiento de materiales. En general, comprender las diferencias y aplicaciones del corte por láser, el grabado y el termoformado es crucial para aprovechar todo el potencial de los materiales acrílicos en el diseño y la producción modernos.

Visión general de los materiales acrílicos

El acrílico, conocido comúnmente por nombres comerciales como Plexiglas® y Perspex®, es un termoplástico versátil muy utilizado como alternativa al vidrio resistente a la rotura por su claridad óptica y su resistencia. Puede clasificarse en dos tipos principales: acrílico moldeado y acrílico extruido, cada uno con propiedades y aplicaciones distintas.

Tipos de acrílico

Acrílico moldeado

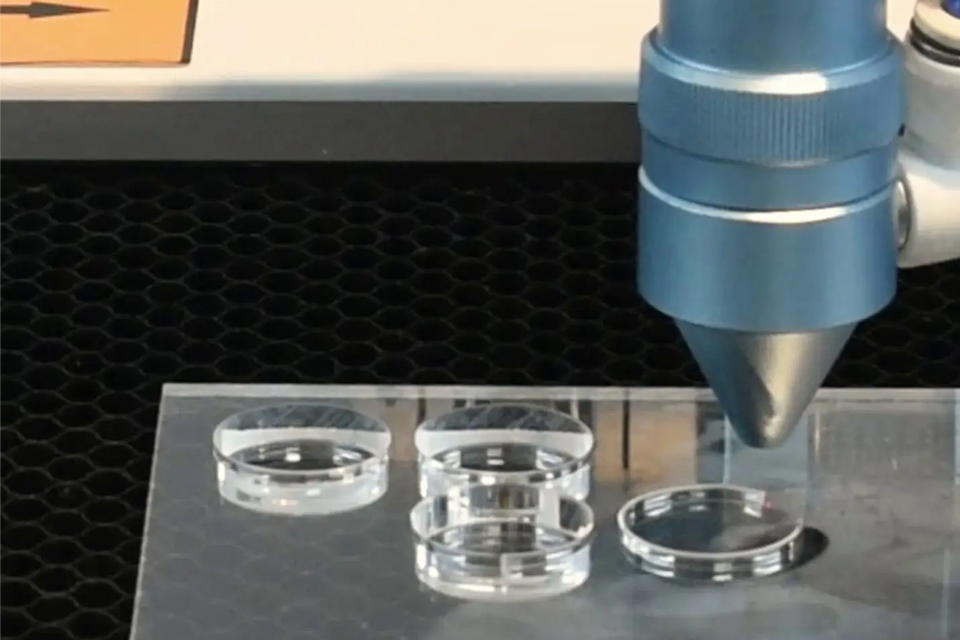

El acrílico colado se fabrica vertiendo acrílico líquido en moldes y dejándolo curar. Este proceso de fabricación produce un acrílico con una claridad óptica excepcional y una estructura molecular consistente, lo que lo hace ideal para aplicaciones de alta calidad como premios y trofeos personalizados, señalización y diseños decorativos. El acrílico moldeado es especialmente adecuado para el grabado por láser, ya que adquiere un color blanco escarchado cuando se graba, lo que proporciona un llamativo contraste que realza el atractivo visual del producto final.

Acrílico extruido

En cambio, el acrílico extruido se fabrica mediante un proceso que empuja la resina acrílica a través de rodillos para formar láminas. Esta técnica de fabricación continua hace que el acrílico extruido sea más rentable y tenga un grosor uniforme, lo que lo hace adecuado para proyectos a gran escala. Aunque el acrílico extruido es excelente para el corte por láser por sus bordes pulidos a la llama, es menos adecuado para el grabado, ya que produce un grabado claro en lugar de un acabado esmerilado.

Propiedades del acrílico

El acrílico presenta numerosas propiedades ventajosas, como una gran resistencia al impacto (hasta diez veces superior a la del vidrio), una excelente estabilidad dimensional y una baja absorción de agua. También presenta una notable resistencia a la luz ultravioleta (UV) y a diversos productos químicos, lo que lo hace resistente a la intemperie e ideal para aplicaciones exteriores. Disponible en una amplia gama de colores, acabados y revestimientos (como antimicrobianos y resistentes al rayado), el acrílico puede personalizarse para satisfacer las necesidades específicas de diversos proyectos.

Aplicaciones del acrílico

Las aplicaciones del acrílico son amplias y abarcan diversos sectores, desde el mercado hasta el arte y el diseño. Entre sus usos más comunes están la señalización comercial, las lentes, el mobiliario, la sustitución del vidrio y los productos artísticos. La posibilidad de grabarlo o cortarlo con láser aumenta aún más su versatilidad, permitiendo diseños intrincados y productos funcionales tanto en proyectos comerciales como personales.

Técnicas de corte por láser

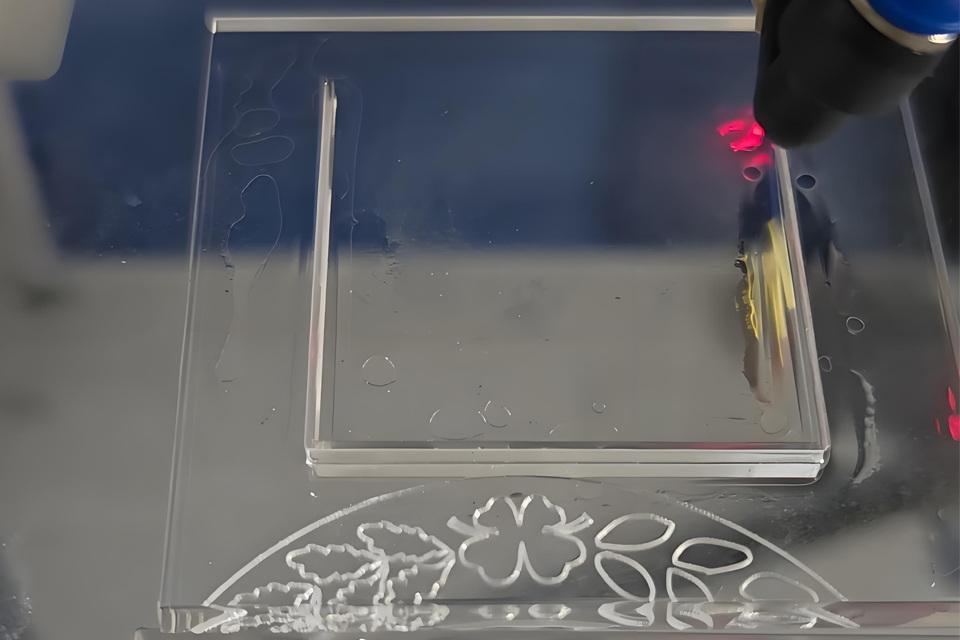

El corte por láser es una sofisticada tecnología que emplea un rayo láser de alta potencia para cortar, grabar o marcar diversos materiales, incluido el acrílico. Este método consiste en enfocar el láser sobre la superficie del material, donde funde, vaporiza u oxida el material a lo largo de una trayectoria predeterminada, lo que permite obtener una gran precisión y diseños intrincados.

Ventajas del corte por láser

El corte por láser ofrece numerosas ventajas, entre ellas Alta precisión: Las cortadoras láser pueden lograr cortes extremadamente finos, a menudo de menos de 0,1 mm de diámetro, lo que las hace ideales para diseños intrincados. Mínimo desperdicio de material: El estrecho corte producido por el láser produce menos residuos, lo que es especialmente ventajoso cuando se trabaja con materiales costosos. Versatilidad: El corte por láser puede manejar una amplia gama de materiales, incluyendo maderas densas, metales blandos y diversos plásticos. Automatización e integración: La tecnología permite la integración de funciones inteligentes como el software CAD/CAM, mejorando la precisión y la eficiencia.

Principios del corte por láser

El principio fundamental del corte por láser consiste en generar un haz de luz concentrado, normalmente producido por un resonador láser. Este haz se enfoca a través de una serie de lentes y espejos para crear un punto pequeño e intenso que se dirige al material. Al interactuar con el material, el haz funde, vaporiza o ablaciona el material a su paso, dando lugar a cortes precisos. Se emplean sistemas de control numérico por ordenador (CNC) para automatizar y controlar el movimiento del láser, garantizando operaciones de corte precisas y repetibles.

Tipos de láser utilizados

Se pueden utilizar varios tipos de láser para cortar acrílico, siendo los láseres de dióxido de carbono (CO2) los más comunes debido a su eficacia en el corte de materiales no metálicos. Estos láseres generan un haz de alta densidad energética que permite un corte eficaz al tiempo que minimiza las distorsiones relacionadas con el calor.

Aplicaciones del corte por láser

El corte por láser se utiliza ampliamente en diversos sectores, como la fabricación de automóviles, la industria aeroespacial, la electrónica y la industria metalúrgica. Es especialmente apreciado por su capacidad para cortar geometrías complejas con precisión y rapidez, lo que lo convierte en la opción preferida para series de producción de gran volumen.

Evolución futura

Se espera que los avances en la tecnología de corte por láser mejoren la precisión, la eficiencia y la versatilidad. Innovaciones como los láseres de mayor potencia, la mejora de los mecanismos de refrigeración y la automatización robótica agilizarán aún más el proceso de corte y aumentarán la productividad, al tiempo que reducirán la necesidad de intervención humana.

Técnicas de grabado

El grabado por láser es un método preciso que emplea un rayo láser enfocado para grabar rótulos, texto o ilustraciones en diversos materiales, especialmente el acrílico. Esta técnica está muy extendida por su capacidad para producir detalles intrincados y diversos efectos visuales, lo que la convierte en una opción popular en sectores que van desde el arte hasta la fabricación.

Proceso de grabado por láser

El proceso de grabado por láser implica el uso de un rayo láser de alta energía para crear marcas finas oxidando, chamuscando o vaporizando la superficie del material. Los ajustes de potencia del láser son cruciales; normalmente se emplea una potencia más baja para el grabado, lo que ayuda a evitar una fusión excesiva y garantiza la claridad del diseño final. Además, el grabado debe realizarse antes de cortar el acrílico para evitar bordes fundidos que puedan comprometer la calidad del acabado.

Tipos de acrílico adecuados para el grabado

En el grabado por láser se suelen utilizar dos tipos principales de acrílico: acrílico fundido y acrílico extruido. El acrílico fundido es el preferido para el grabado debido a su capacidad para producir un acabado esmerilado y contrastado que mejora la visibilidad del diseño. Por el contrario, el acrílico extruido, aunque es adecuado para el corte, tiende a producir un resultado más suave y transparente que puede disminuir el carácter distintivo del grabado. Cada tipo tiene sus ventajas en función del resultado y la aplicación deseados.

Ventajas del grabado por láser

El grabado por láser ofrece numerosas ventajas, como una gran precisión y flexibilidad en el diseño. El ajuste de los parámetros del láser permite diversas profundidades y efectos de grabado, que responden a diferentes requisitos artísticos y funcionales. Además, es un método sin contacto, lo que significa que no altera físicamente la superficie del material que se graba, preservando así su integridad.

Aplicaciones del grabado por láser

El grabado por láser tiene aplicación en múltiples sectores. Se utiliza mucho para crear regalos personalizados, artículos de decoración a pequeña escala y gadgets personalizados. La posibilidad de personalizar productos, como marcos de fotos grabados y fundas de teléfono personalizadas, ha aumentado considerablemente su popularidad en el mercado de consumo. Además, la técnica también se emplea en entornos industriales para marcar y grabar componentes, mejorando la identificación de marcas y productos.

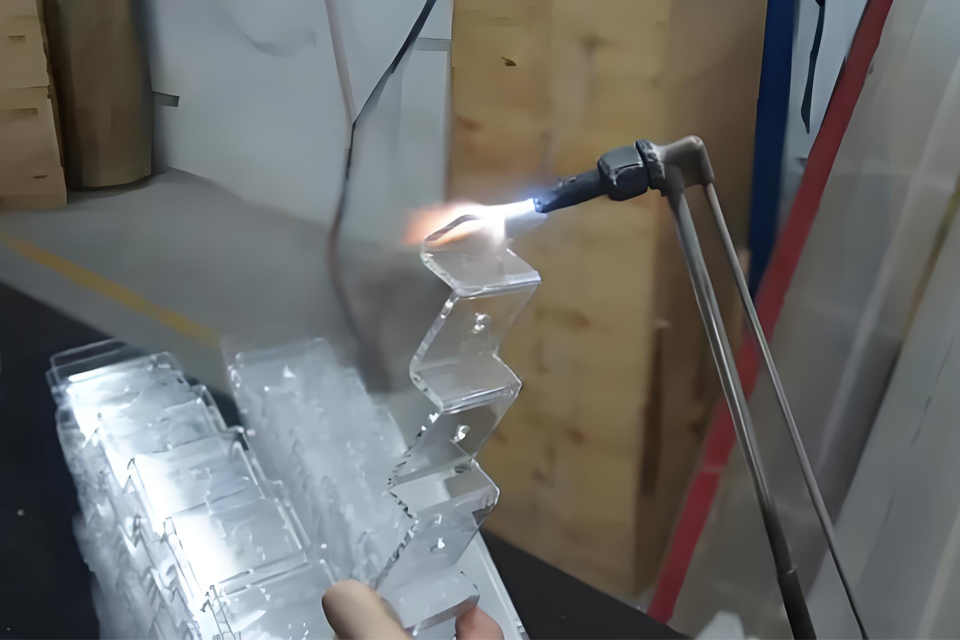

Técnicas de termoformado

El termoformado es un proceso versátil de fabricación de plásticos que consiste en calentar láminas termoplásticas hasta que se vuelven flexibles y luego darles forma sobre moldes para crear diseños tridimensionales específicos. Esta técnica se utiliza ampliamente para fabricar diversos productos de plástico, como envases, tapas y componentes de automoción. La eficacia y rentabilidad del termoformado lo convierten en la opción preferida de muchos fabricantes frente a otros métodos de moldeo.

Procesos comunes de termoformado

El termoformado engloba varios procesos clave, cada uno de los cuales ofrece ventajas únicas en función del resultado deseado y de las especificaciones del producto.

Moldeo por vacío

El moldeo por vacío es una de las técnicas de termoformado más sencillas y utilizadas. En este proceso, se coloca una lámina de plástico caliente sobre un molde y se aplica vacío debajo de la lámina, apretándola contra la superficie del molde. Este método es especialmente apreciado por su rentabilidad y rapidez, lo que lo hace adecuado para producir artículos como envases y vitrinas. Sin embargo, controlar la distribución del grosor puede ser un reto, ya que los bordes de la pieza pueden ser más gruesos que su centro.

Moldeo a presión

El moldeo por presión es una variante del moldeo por vacío que mejora el detalle y la definición del producto final. En este método, se aplica presión de aire además del vacío, lo que fuerza la lámina de plástico calentada contra el molde con mayor intensidad. Esta presión adicional permite crear diseños intrincados, incluidas texturas y bordes afilados, que son más difíciles de conseguir sólo con el moldeo por vacío. El moldeo por presión suele implicar el uso de presiones de hasta 200 psi para garantizar detalles de alta calidad en los productos finales.

Conformado mecánico

El conformado mecánico emplea una fuerza mecánica directa para dar forma a la lámina de plástico. En este proceso, se utiliza un tapón de núcleo para empujar la lámina flexible dentro del molde, imprimiendo intrincados patrones de superficie en el material. Esta técnica es especialmente ventajosa cuando se requiere precisión y un alto nivel de detalle, por lo que es adecuada para aplicaciones especializadas como componentes de dispositivos médicos y productos de consumo de gama alta.

Puntas acrílicas

Seleccione el tipo y el grosor de acrílico adecuados, confirme las pruebas digitales, elija bordes pulidos o esmerilados, especifique la impresión UV o la integración de LED, añada perforación y montaje precisos, y embale con seguridad para una entrega segura.

Moldeado a medida

El moldeo en moldes emparejados es un sofisticado método de termoformado en el que se utilizan dos moldes emparejados para dar forma a la chapa calentada. Esta técnica permite geometrías complejas y proporciona un acabado de alta calidad en el producto final. Resulta especialmente eficaz para fabricar artículos que requieren tanto estética como integridad estructural, como piezas de automoción y contenedores diseñados a medida.

Ventajas del termoformado

El proceso de termoformado se caracteriza por la rapidez de sus ciclos, su rentabilidad y su capacidad para producir eficazmente series pequeñas y grandes. Permite una amplia gama de diseños creativos, lo que lo hace adecuado para diversas industrias, como las de envases, automoción y bienes de consumo. Además, la ligereza de los productos termoformados en comparación con las alternativas metálicas puede suponer un importante ahorro de costes de transporte y montaje, lo que aumenta aún más su atractivo para los fabricantes.

Comparación de técnicas

En el ámbito de la personalización acrílica, hay dos técnicas destacadas, el fresado CNC y el corte por láser, que ofrecen ventajas distintas adaptadas a los requisitos de cada proyecto. Comprender estas diferencias es esencial para seleccionar el método más adecuado para una aplicación específica.

Fresado CNC

El fresado CNC es especialmente beneficioso para piezas acrílicas de gran tamaño o cuando se trata de diseños menos intrincados. Esta técnica utiliza una herramienta de corte giratoria para tallar formas y patrones, lo que permite el mecanizado eficaz de materiales gruesos. A menudo se prefiere por su capacidad para manejar grandes volúmenes de material, lo que la hace adecuada para la producción en masa. Además, las fresadoras CNC ofrecen una gama más amplia de opciones de herramientas, que pueden crear diversas texturas y acabados en la superficie acrílica.

Ventajas del fresado CNC

Versatilidad con el grosor del material: Las fresadoras CNC destacan en el trabajo con láminas acrílicas más gruesas, ofreciendo la capacidad de cortar, dar forma y grabar con precisión. Rentabilidad para grandes proyectos: Cuando se producen grandes cantidades, el fresado CNC puede ofrecer una solución más económica, ya que generalmente tiene costes operativos más bajos para la producción de gran volumen.

Corte por láser

Por otro lado, el corte por láser es reconocido por su precisión y la capacidad de crear diseños intrincados con detalles finos. Esta técnica emplea un rayo láser enfocado para cortar a través del acrílico, proporcionando bordes más limpios y la posibilidad de formas más complejas que las fresadoras CNC pueden tener dificultades para lograr. El corte por láser es especialmente ventajoso para grabados detallados y diseños que requieren un alto grado de precisión.

Ventajas del corte por láser

Precisión y detalle: El corte por láser ofrece un detalle excepcional, por lo que es ideal para proyectos que requieren patrones intrincados o texto fino. Zona mínima afectada por el calor: el proceso genera menos calor que el fresado CNC, lo que da como resultado cortes más limpios y reduce el riesgo de que el material se deforme o se derrita.

Configuración y funcionamiento rápidos: Las cortadoras láser a menudo pueden programarse rápidamente para nuevos diseños, lo que facilita tiempos de entrega más rápidos para proyectos personalizados.

Elegir entre distintas técnicas

A la hora de decidir entre fresado CNC y corte por láser, deben tenerse en cuenta varios factores, como la complejidad del diseño, el grosor del material, el volumen de producción y los costes. Para proyectos más grandes y menos detallados o series de producción de gran volumen, el fresado CNC puede ser la opción preferida. Por el contrario, para diseños complejos y necesidades de producción más pequeñas, el corte por láser puede ser la mejor opción debido a su precisión y eficacia. En última instancia, la elección entre fresado CNC y corte por láser depende de las exigencias específicas del proyecto en cuestión, equilibrando factores como el coste, el tiempo y la complejidad del diseño para lograr el mejor resultado.

Innovaciones y tendencias

Avances recientes en la personalización acrílica

La industria del acrílico ha sido testigo de importantes innovaciones en los últimos años, impulsadas principalmente por la demanda de personalización y sostenibilidad. Innovaciones como la fundición de precisión y las técnicas avanzadas de extrusión han mejorado notablemente la calidad y consistencia de la superficie de las láminas acrílicas gruesas, aumentando su atractivo y rendimiento en diversas aplicaciones. El impulso dado a los materiales respetuosos con el medio ambiente también ha estimulado el desarrollo de prácticas sostenibles, lo que ha generado nuevas oportunidades de mercado en el sector.

Termoformado en la producción de acrílico

El termoformado se ha convertido en un método clave para la personalización del acrílico, ya que permite la producción eficaz de formas y diseños complejos. Este proceso consiste en calentar una lámina acrílica hasta que se vuelva flexible y luego moldearla mediante métodos como el vacío o la presión. Entre las ventajas del termoformado se encuentra la rentabilidad, ya que permite a los fabricantes producir componentes de gran tamaño de forma rápida y asequible en comparación con otros métodos, lo que lo hace especialmente atractivo para sectores como la automoción y los bienes de consumo. Además, la versatilidad de los plásticos utilizados en el termoformado contribuye al rápido crecimiento de las aplicaciones del acrílico en distintos sectores.

El papel de la tecnología láser

Las tecnologías de corte y grabado por láser forman parte integral de la personalización de productos acrílicos. El corte por láser permite realizar cortes precisos con una distorsión mínima del material, mientras que el grabado por láser ofrece marcas detalladas en la superficie de los materiales acrílicos. Estas técnicas han ampliado el potencial de creación de diseños intrincados y artículos personalizados, atendiendo a las necesidades específicas de los clientes sin los largos plazos de entrega asociados a los métodos de fabricación tradicionales. Se prevé que el mercado de la impresión 3D de acrílico, que complementa estas tecnologías, crezca significativamente, lo que indica una fuerte tendencia hacia la innovación en la personalización del acrílico.

Retos y oportunidades

A pesar de estos avances, el sector de la personalización acrílica se enfrenta a retos, sobre todo a la hora de gestionar los costes mientras invierte en nuevas tecnologías y materiales. El rápido ritmo del cambio tecnológico exige que los fabricantes sigan siendo competitivos, lo que les lleva a adoptar procesos más eficientes y automatizados. Sin embargo, estos retos también presentan oportunidades; la creciente demanda de productos personalizados permite a los fabricantes diversificar su oferta y atender a nichos de mercado. En general, la capacidad de adaptarse a estas tendencias cambiantes será crucial para el éxito y la innovación continuos en el sector de la personalización acrílica.